随着季节的更迭,大自然总是以它独特的方式向我们传递着季节的讯息,就在这个金秋时节,一场较强的冷空气如约而至,为这个季节增添了一抹别样的色彩,本文将围绕...

2024-09-20 5

在探讨科技与工业生产安全的背景下,富士康726事故无疑是一个重要的案例,该事件不仅对富士康这家全球知名的电子制造服务提供商造成了巨大影响,也引发了社会各界对于工厂安全管理、员工健康权益以及先进制造技术应用中的潜在风险等问题的广泛讨论,本文旨在通过对此次事故进行深入分析,探讨其背后的原因,并基于此提出改进措施和未来发展方向。

2011年7月26日,位于中国河南省郑州市的富士康科技园发生了一起严重的爆炸事故,据官方报道,这起事故造成3名工人死亡、15人受伤,事后调查发现,爆炸是由车间内粉尘积聚引发的,具体而言,在金属打磨过程中产生的铝粉未能得到及时有效清理,当达到一定浓度时遇到明火或电火花等点火源即引发剧烈燃烧并导致爆炸。

1、安全管理不到位:虽然富士康拥有较为完善的安全管理体系,但在实际操作层面仍然存在漏洞,比如日常检查维护工作不够细致、员工培训不足等问题都可能导致安全隐患无法被及时发现并消除。

2、技术设备老化:部分生产线使用时间较长,设备老化严重,缺乏必要的更新换代,老旧设备不仅效率低下,更容易产生各种故障,增加了事故发生的风险。

3、环境控制不力:此次事故暴露出企业在生产环境中对可燃性粉尘管理方面的缺失,有效的通风系统和定期清洁措施可以显著降低此类物质的浓度,从而减少爆炸的可能性。

4、应急响应机制缺失:面对突发事件时,企业应具备快速反应的能力,在此次事故中,初期处置不当加剧了损害程度,反映出公司在制定应急预案及培训员工方面存在不足。

强化安全管理意识:从管理层到一线员工都要树立“安全第一”的理念,通过加强教育培训提升全体员工的安全意识和自我保护能力。

加大投入进行设备更新:采用更先进的生产设备和技术手段可以显著提高生产效率的同时降低事故发生的概率,对于存在隐患的旧设备应及时更换或改造升级。

优化作业环境条件:改善车间内的通风状况,定期清理可燃性粉尘和其他易燃物质,避免其积聚至危险水平。

建立健全应急处理机制:制定详尽的应急预案,并定期组织演练以检验其可行性和效果;确保一旦发生紧急情况能够迅速有效地采取行动,最大限度减少损失。

富士康726事故的发生再次提醒我们,在追求高效生产和技术创新的过程中,必须时刻将安全问题放在首位,对于类似大型制造业企业而言,只有不断完善自身管理体系、提高技术水平,并持续加强员工培训,才能有效避免类似悲剧重演,这也促使整个行业乃至政府监管部门更加重视生产安全领域的工作,共同推动制造业向着更加健康、可持续的方向发展。

此次事故不仅给相关企业和从业人员带来了深刻教训,也为整个社会敲响了警钟——在享受科技进步带来便利的同时,不能忽视由此可能引发的各种风险与挑战,在构建智能化工厂、实现产业升级转型的过程中,如何平衡好效率与安全之间的关系将是摆在每一个参与者面前的重要课题。

相关文章

随着季节的更迭,大自然总是以它独特的方式向我们传递着季节的讯息,就在这个金秋时节,一场较强的冷空气如约而至,为这个季节增添了一抹别样的色彩,本文将围绕...

2024-09-20 5

随着2020年的结束,我们回顾过去一年里发布的众多智能手机中,哪些机型真正脱颖而出,成为用户和科技爱好者的首选,这一年的智能手机市场见证了技术创新的巨...

2024-09-20 4

在当今世界,安全与情报的重要性日益凸显,斯诺登,这位因揭露美国国家安全局监控项目而闻名全球的情报专家,其见解和观点往往能引起公众的广泛关注,本文将围绕...

2024-09-20 6

随着技术的不断革新,微软已经推出了多个新版本的操作系统,如Windows 10和Windows 11,但不可否认的是,Windows 7至今仍然拥有大...

2024-09-20 7

一则关于湖南某小学因招不到学生而关闭的消息在网络上引起了广泛关注,这所小学的命运究竟如何?校长又是如何回应的呢?本文将为您详细揭秘这一事件,事件背景随...

2024-09-20 7

在生活的每一个角落,我们都会遇到各种各样的挑战和困难,其中一些甚至是我们从未听说过的罕见疾病,我们将讲述一个令人心痛的案例,那就是一个四岁男孩患上皮肤...

2024-09-20 5

苹果8 Plus自发布以来,凭借其强大的性能、精致的设计以及卓越的用户体验,一直受到众多消费者的青睐,关于这款手机的价格,一直是大家关注的焦点,根据苹...

2024-09-20 7

话说,这几天,关于美团的各种消息那可是层出不穷,一会有人说,美团骑手月收入不足1000元,一会又有人说,爱马,美团的骑手有5100万,还有人说美团骑手...

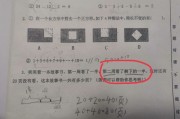

2024-09-20 309 被误解的美团被小学数学题给坑了